本文作者蒲鴻慶總編最早為音響技術編輯,早期要看音響雜誌只有音技、要看新發燒唱片介紹只有音樂與音響雜誌,他後來又辦了高傳真視聽雜誌,比起現今音響論壇劉盛漢還要早,更不用比較目前YouTuber那些後輩,他是音響界重量級推手的先驅。

去年參加海峽視聽音響發燒協會的湖南長沙之行,也趁便參觀了目前全世界規模最大的曙光電子管廠。去年的參觀行程,現在報導不是晚了?好在真空管這種東西,技術的發展,已趨近停滯, 對報導時效並不急迫,完全不同於IT科技,幾乎每一季都有新進展。也就是說,生產真空管的技術,已經可以視為是很接近「民俗技藝」的一種特殊專長,市場有限的限制下,經營規模已經不可能再擴張,技術的改進也已有限,從人類產業演進的角度來看是商業價值高於工業價值。也就是因為如此,所以在參觀時解說員可以言無不盡,照片也可以隨意拍攝,因為這種累積了幾十年記憶傳承的產業,不僅是獨特,也不是可以輕易複製。

1965年投產全球規模最大

我們一行人來到曙光電子管廠,迎接我們的是代理廠長副總經理曾慶柳先生,帶領我們參觀解說的是另一位高級工程師李倩小姐。經過了曾先生的介紹,才知道原來曙光電子管廠只是曙光電子集團裡面的一家公司,在集團裡面,還有其他的十多家公司, 包括有模具廠、材料廠、物流公司、進出口公司等等。

曙光公司前身是中國國營軍工企業770廠,成立1958年,中國第一個自行規劃成立大型電子企業,位於長沙市,佔地達38萬平米,廠區員工最多時達到四、五千人。至於電子管廠部份,則是在1965年投產,早期任務,是生產各式軍用電子管,直到進入了80年代,許多軍用電子管的功能,都逐漸被半導體元件所取代,因此就改以生產音響用電子管為主,並於1995年由原隸屬的電子工業部下放地方,成為股份有限公司。

就現階段來說,曙光生產的電子管,音響用管已經佔了90%,其他還有少數的工業用管及醫療用管,電子管廠內的員工則有400人左右, 年產各型真空管約三百多萬隻,其中200萬隻是小訊號管,功放管約80萬隻,是目前全世界最大的電子管廠。

曙光電子管廠有這麼高的成就,現年77歲的耆老王頤先生功不可沒,這位中國電子業界的長老,中國電子管專家中的專家,從1956年開始投入電子管產業,直到1997年退休,接著又立即被回聘直到今天,王頤先生不但是讓曙光電子管廠成功的靈魂人物,至今也是曙光電子管廠的精神象徵。

製程全賴熟練經驗與巧手

帶領大家參觀電子管生產作業的是李倩小姐,別看她是女兒身,她可是曙光的高級工程師呢!不但在曙光有23年的工作資歷,熟知真空管所有的生產細節,她還說她是有能力上線生產的 ,所以由她來解說就再合適不過了。

曙光工廠的規模非常大,李小姐只帶我們做蜻蜓點水的參觀,就已經講解快一個小時了,中間經過的廠區,有非常多的設備並沒有在使用,可以想像得出這裡曾經有過非常龐大的生產規模。

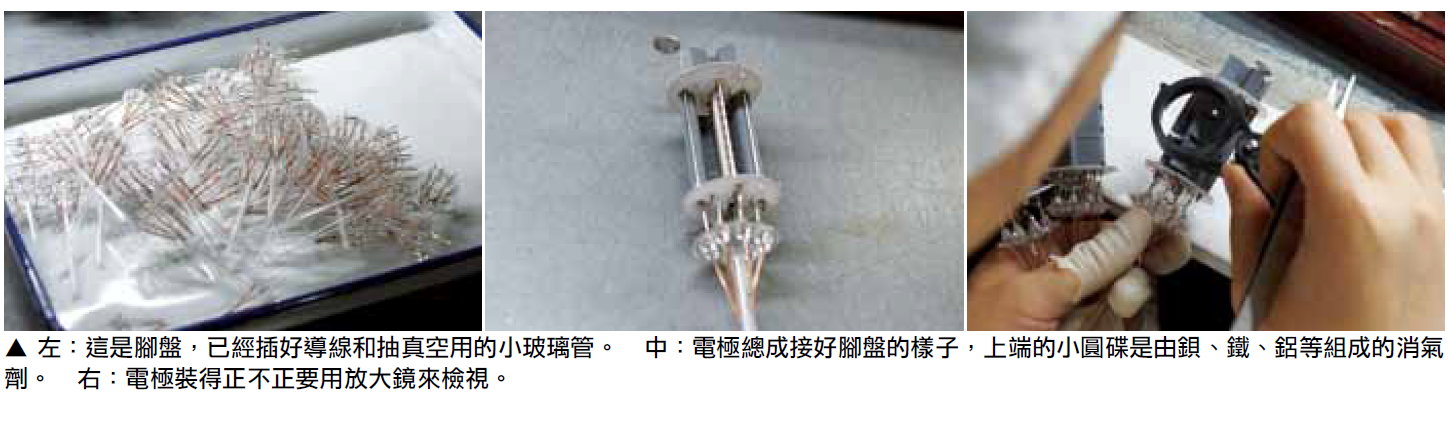

我們的參觀過程,是由最基本組裝電極總成開始,其實就是真空管中除了玻璃管身與管腳以外部份。通常我們談到真空管結構,總是會提到絲極、陰極、柵極、屏極、廉柵極等在電路圖上看得到的部份,可是實際電極構造要比電路圖看到的複雜,因為製造真空管第一步,就是要把這些電極以手工一步一步組裝起來。

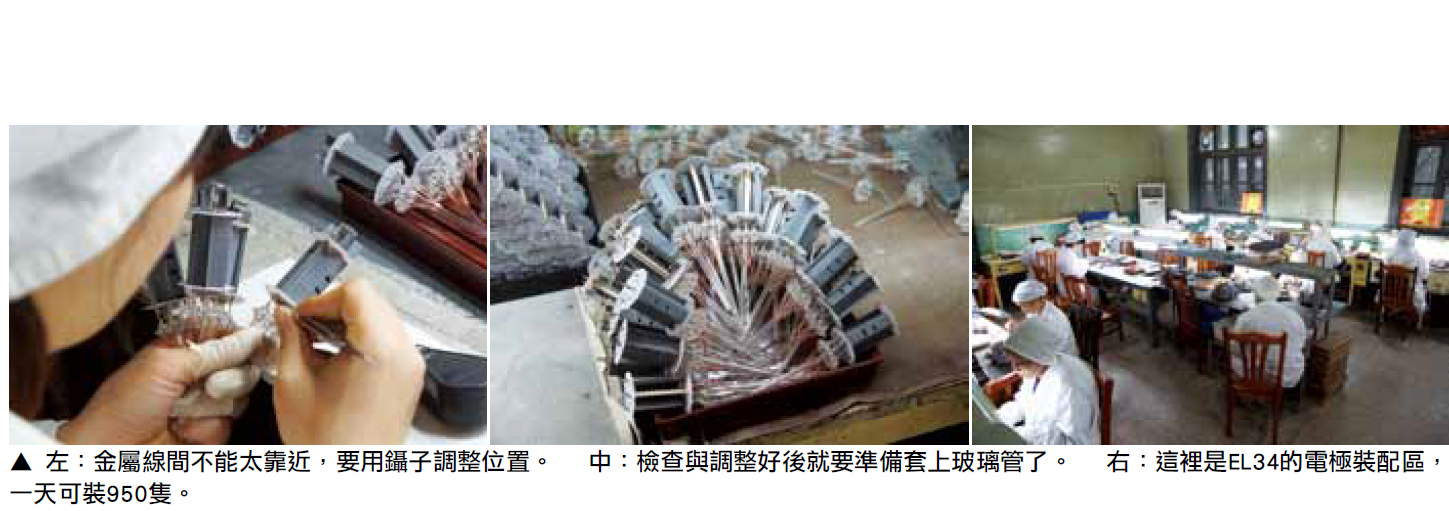

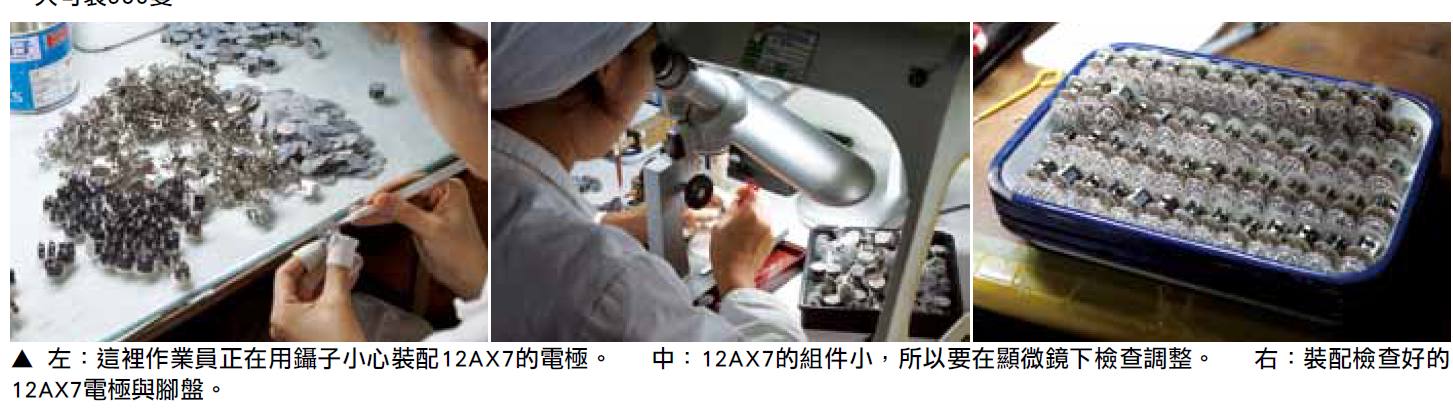

組裝現場,恰巧看到E L34與12A X7組裝,作業員用鑷子挾起一片片雲母,依次把陰極、柵極、屏極組裝上去,看起來好像很簡單,其實並不如想像中容易,因為組裝過程中,不能用太大力道,以免傷了電極形狀,為了避免手汗沾到極片,作業員還要戴上「手指套」,在組裝過程,因為需要連結引線,所以還需要用到點銲技術。所以真空管構造,儘管沒有半導體那麼複雜與精密,可是在電極之間相對物理尺寸,以及經過手工組裝之後一致性,仍然是影響品質至鉅的重要因素,雖然電極總成的裝配只是製作真空管的第一步,但是線上還是要倚賴熟手。

由於電極總成是經由手工裝配而成, 再精巧的手也有可能出差錯,因此已經完成的電極組件到最後還是要經由目視來檢查,甚至在檢查12A X7的組件,還要動用到顯微鏡。

封口抽真空是關鍵時刻

封口抽真空是關鍵時刻

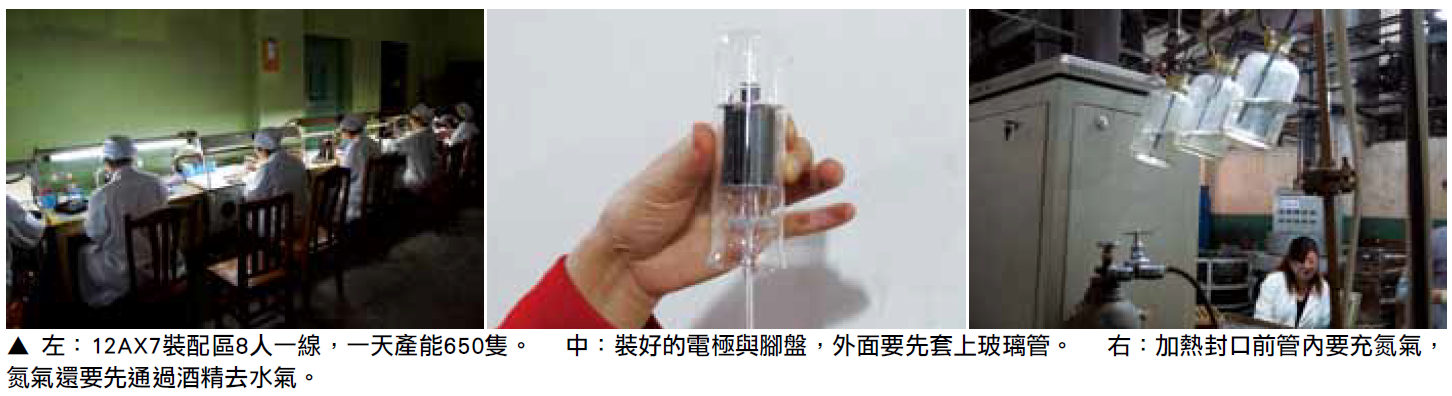

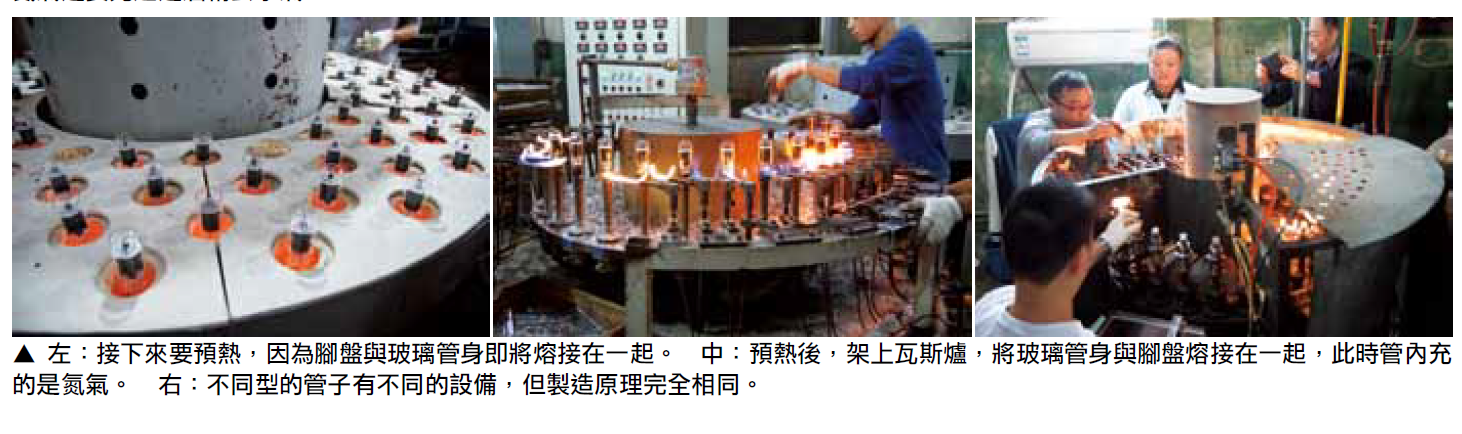

緊接著,下一個步驟,要將玻璃管套在電極總成上,將玻璃管下方接上腳盤封口,然後再經由細玻璃管抽真空。這是說起來簡單、做起來難的步驟,封口當然是要用火去燒,才能將玻璃管和腳盤的玻璃熔在一起,可是在封口之前還是要有個準備動作,就是要先在管中灌入氮氣,這是為什麼?因為要防止加熱時電極總成氧化,而且這些灌進去的氮氣,還要先通過酒精吸收水氣, 同時在封口過程,還要先預熱,以免玻璃因溫度驟變而裂開。

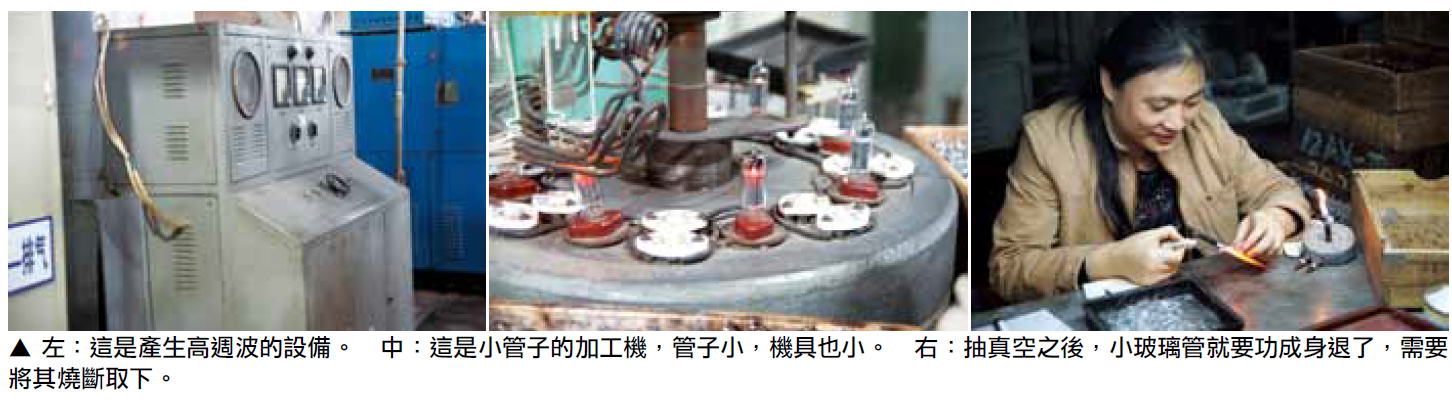

做完以上動作之後,就可以開始抽真空了。抽真空的方式也是多管齊下,除了一方面經由真空幫浦經由細玻璃管抽氣之外,玻璃管以及電極總成也要加熱,燈絲還要點亮。為何要加熱呢?主要是為了要逼出附著在玻璃與金屬表面上的氣體。通常,玻離管的加熱可由外部用火燒,內部的電極加熱則是經由外圍的高週波線圈誘導產生渦流,通常採用的頻率是15M H z。李倩小姐說, 這個加熱的過程很重要,因為真空管內部真空度越高,性能越是可靠耐久。為保持管內的真空度,甚至在封口抽氣之後,內部還要留有消氣劑,以吸附在日後使用過程中產生的微量氣體。

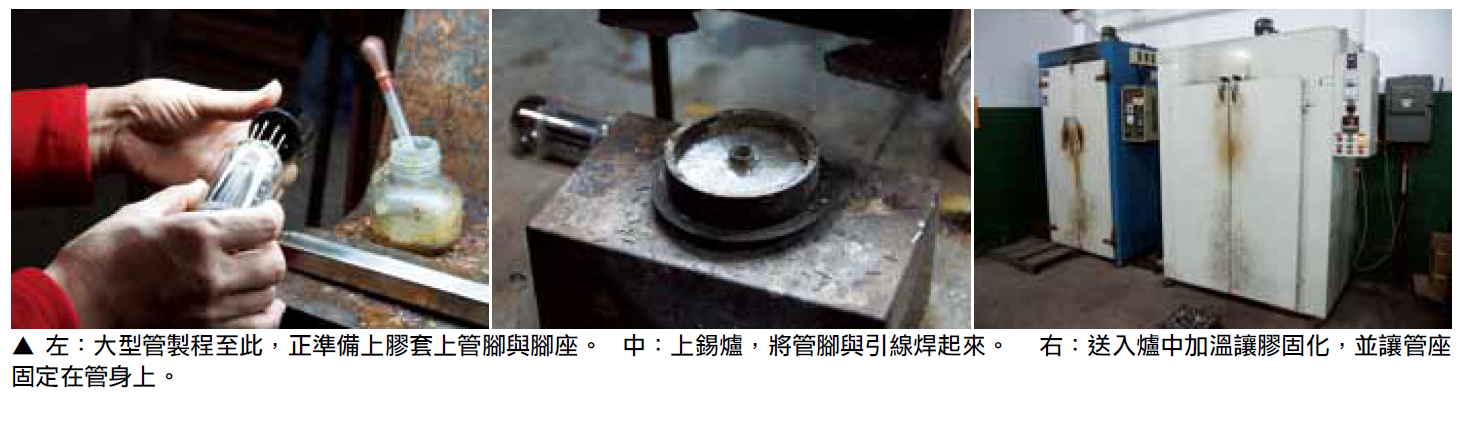

老化檢測耗時耗能

經過了這樣的程序,做好了的真空管還要經過老化與檢測。一般來說,小訊號管需要經過4小時,功放管則需要8小時。老化真空管的機器非常特別,除了一次可以插上幾百隻通電的真空管之外,每隻真空管的電極還要用一支電燈泡來監控,若是相對應的燈泡亮起來了,就代表這隻管子出問題了。另外,每一隻管子在出廠之前,也要經過參數的檢測, 例如燈絲電流、屏流、增益量測等等。

由於真空管的製程大多以手工完成,就現代的產業標準來看比較接近於是「工藝品」,因此整體良率僅有約90%,因為真空管在一旦封口,抽真空之後,若再有故障,就只能丟棄一途,因此真空管的製作,是非常需要熟練作業人員的一種工作。除此之外,生產真空管,也是一種十分耗能的產業,無論是封口、抽真空,以至老化,幾乎都是在通電、加熱的環境中完成,而且看來沒有新的生產方式可以取代,因為音頻真空管的用戶,都是對聲音十分敏感的音響玩家,只要是結構、材料有些微改變,他們都聽得出來,因此有些生產設備雖然已經十分老舊,卻仍然繼續使用,以保有原有特色。

希望世代傳程永不停歇

不過,代理廠長曾慶柳說,幾十年來,產品製程與穩定度還是有在緩步前進,最早期技術與設備主要來自前蘇聯,後來由英國引進,經驗累積了之後,曙光也開發了屬於自己製程與品管方式,良率已經提昇了很多。目前曙光電子管廠的全球佔有率約40%以上,除了自己品牌外,也為其他品牌加工。最後曾慶柳還說,現在曙光電子管廠的位置,正處於長沙市中心,其實已經不適合產業使用。未來不久,曙光廠很可能會搬遷,原有的基地會轉為商業使用。

已經有幾十年歷史的電子管廠要搬遷?這絕對是非同小可,想到了才在一小時前看到的複雜機具與一些祖母級的設備,真不知道經不經得起遷移?然而生產與使用真空管雖然都是耗能的過程,卻也是保存人類史上最重要發明的過程,若是能順利搬遷,還能持續產出,那還真是要為未來的世代感到慶幸。

謝謝收看

留言列表

留言列表